本社工場

-

こちらは、主に包丁を作っている本社工場です。

こちらは、主に包丁を作っている本社工場です。

包丁づくりには、代表的な工程だけでも

「型抜き」「研削」「刃付け」「品質検査」などがあり、

その間にはさらに細かい作業や各種検査もあります。切れ味が長く続く

高品質の包丁を作るには、

どの工程も欠かせない

大切な作業なんですよ。 -

たくさんの工程を経て、

たくさんの工程を経て、

一つの包丁が

出来あがるんですね。切れ味のいい包丁を使ったら、

料理がもっと楽しくなるかもね!

下村グループ2社の リアルなオフィス をご紹介!

伝統の三条鍛治をルーツに

Made in 燕三条

を世界へ!

ものづくりの流れを目で見て体感してください

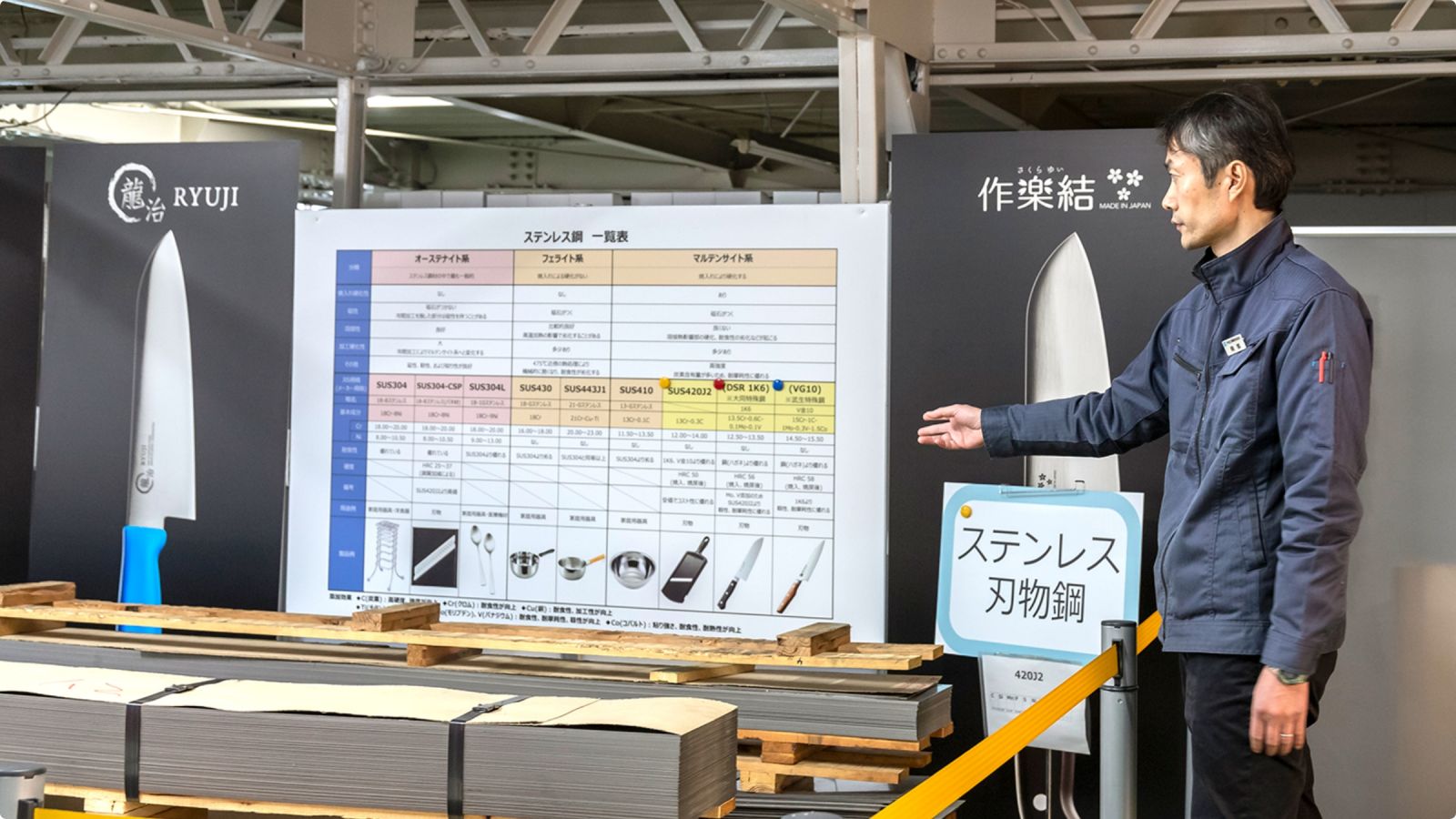

下村工業は、家庭用や業務用の包丁、各種プラスチック製品を製造しています。

伝統的な三条刃物鍛冶と、最先端の技術が融合したものづくりの現場を、

同社製品のユーザーであるKさんファミリーが見学します。

工場長 岡さん ベテラン工場長。

素材の特性から工程まで知り尽くし、顧客が求める製品を作り上げる。

Kさんファミリー 三条市在住の20代の夫婦。

二人とも料理初心者だが、下村工業の「フルベジ」シリーズを使って楽しく料理をしている。

型抜き

型抜きまずは原料のステンレス板を、型抜きの要領で包丁の形に打ち抜きます。

研削

研削それを焼入れの工程で1050℃に熱して硬度を高めたら、

刃になる部分を複数の研削機で削ります。

包丁の種類によって、研削の回数は違うんですよ。

刃付け

刃付けここでいよいよ包丁の刃を付けます。職人の腕の見せ所です。

切れ味検査

切れ味検査次に、紙の束を使って切れ味を検査します。

包丁の刃を上に向けることで、包丁自体の重さが加味されず、

純粋に刃の切れ味だけをチェックできるこだわりの装置です!

刃形状検査

刃形状検査レーザー変位計で刃先の断面形状を測定します。この測定器も自分たちで作ったんですよ。独自に分析した切れ味の良い厚みに、きちんと仕上がっているかを調べているんです。

この白い粒はプラスチックの原料です。

一口にプラスチックといっても、光沢のあるものや透明に仕上がるもの、 耐熱性に優れているものなどそれぞれ特徴があります。 作りたいものに合わせて素材を選びます。

これは金型です。加熱してドロドロに溶かした プラスチックを流し込んで成形します。

成形する際は、この機械に金型をセットします。

あとはタッチパネルの画面操作でOK!

仕上げは一つひとつ手作業で行います。

このあと傷や汚れがないか検品し、完成となります。

職人による手作業と、精密な機械を使った効率的な品質管理。

その両方を生かして、多くの人に手に取っていただける

下村ブランドの商品は作られています。

下村グループでは、会社や工場の見学を随時受け付けています。

今回の記事は、設備や職場の雰囲気を紹介した「ダイジェスト版」です。

ものづくりの現場を実際に見てみたい、もっと細かい解説を聞いてみたいという方は ぜひお気軽にお越しくださいね。

----------------------------

【下村工業】担当:神保(ジンボ)

TEL:0256-38-3311

【下村企販】担当:下村(シモムラ)

TEL:0256-64-5588

----------------------------

ものづくりの現場を

ぜひ体感しに来てください!

お待ちしています。